Просмотры: 98 Автор: Редактор сайта Время публикации: 4 мая 2025 г. Происхождение: Сайт

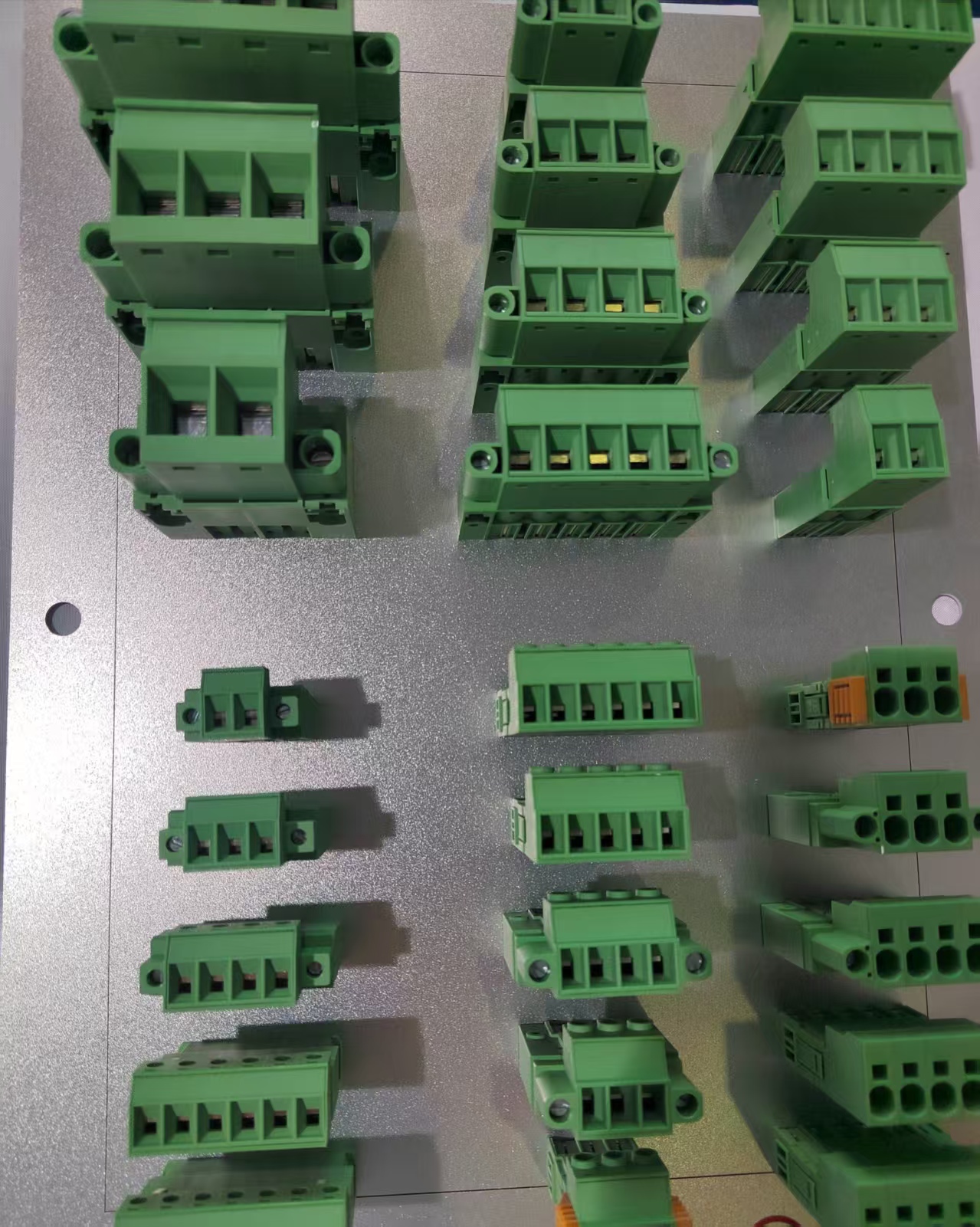

Производство клеммных колодок: от сырья до готовой продукции

Производство клеммных колодок: от сырья до готовой продукции

Введение

Клеммные колодки являются важными компонентами электрических систем , обеспечивающими безопасные и надежные соединения. Их производственный процесс включает в себя точное машиностроение, материаловедение и строгий контроль качества. В этой статье рассматривается поэтапное производство клеммных колодок, включая основные материалы, технологии производства и испытания качества для обеспечения долговечности и производительности.

H1: Ключевые материалы при производстве клеммных колодок

Производительность клеммного блока во многом зависит от используемых материалов.

Производители выбирают материалы, исходя из электропроводности, механической прочности и устойчивости к воздействию окружающей среды.

H2: Изоляционные материалы Внешний корпус клеммной колодки должен быть непроводящим, термостойким и долговечным. Общие материалы включают в себя :

Полиэтилен (ПЭ)

Достоинства: Низкая стоимость, хорошая влагостойкость.

Область применения: Клеммы низкого напряжения.

Полипропилен (ПП)

Преимущества: Повышенная термостойкость (до 100°С) и лучшая механическая прочность.

Область применения: промышленные и автомобильные клеммные колодки.

Полиамид (ПА/Нейлон)

Преимущества: Отличная огнестойкость и устойчивость к высоким температурам.

Области применения: Высокопроизводительные и критически важные приложения с точки зрения пожарной безопасности.

H2: Проводящие материалы. Внутренние проводящие части должны обеспечивать низкое сопротивление и коррозионную стойкость.

Медь (Cu)

Преимущества: Высокая проводимость, легко обрабатывается.

Стандартные сплавы: латунь (Cu-Zn), фосфористая бронза (Cu-Sn-P).

Алюминий (Al)

Достоинства: Легкий, экономичный.

Ограничения: проводимость ниже, чем у меди, склонность к окислению.

Покрытия и покрытия

Оловянное (Sn) покрытие: предотвращает окисление и улучшает паяемость.

Покрытие золотом (Au): используется в приложениях с высокой надежностью (например, в аэрокосмической отрасли).

H1: Процесс точного производства

H2: Шаг 1 – Проектирование пресс-формы и проектирование пресс-формы для литья под давлением:

Программное обеспечение CAD/CAM проектирует формы для пластиковых корпусов.

Прецизионная оснастка обеспечивает жесткие допуски (±0,05 мм).

Литье под давлением:

Пластиковые гранулы плавятся и впрыскиваются в формы.

Охлаждение и выброс производят окончательный корпус.

H2: Шаг 2 – Процесс штамповки металла и штамповки:

Медным/алюминиевым листам штампуют точные формы.

Прогрессивные матрицы позволяют осуществлять многоэтапную формовку.

Гибка и сборка:

Металлическим деталям сгибают окончательную форму (например, зажимные пластины).

Некоторые конструкции требуют формования вставок (металлических деталей, заделанных в пластик).

H2: Шаг 3 – Гальваника и обработка поверхности. Для повышения долговечности проводящие детали подвергаются:

Трехслойное гальваническое покрытие (Ni-Sn-Cu):

Никель (Ni): базовый слой для адгезии.

Медь (Cu): повышает проводимость.

Олово (Sn): Предотвращает окисление.

Альтернативные покрытия:

Серебро (Ag): Высокая проводимость для силовых клемм.

Золото (Au): используется в высокочастотных приложениях.

H1: Контроль качества и тестирование. Каждый клеммный блок проходит строгие испытания на соответствие отраслевым стандартам (UL, IEC, RoHS).

H2: Испытание на механическую прочность. Испытание на силу выдергивания. В ходе этого испытания измеряется прочность удержания провода (например, минимум 50 Н для промышленных клемм).

Испытание на вибрацию и ударную нагрузку: обеспечивает стабильность в автомобильной и аэрокосмической технике.

H2: Проверка электрических характеристик. Проверка сопротивления контактов: обеспечивает низкое сопротивление (<5 мОм для сильноточных клемм).

Испытание на диэлектрическую прочность: проверяет изоляцию при высоком напряжении (например, 2,5 кВ в течение 1 минуты).

H2: Испытание на воздействие окружающей среды и долговечность. Циклическое изменение температуры. В ходе этого испытания клеммы подвергаются воздействию экстремально высоких/низких температур (от -40°C до +125°C).

Испытание на солевой туман: оценивается коррозионная стойкость (например, 500 часов для морского применения).

H1: Будущие тенденции в области клеммных блоков

Экологичные материалы: пластик на биологической основе, покрытие без свинца.

Аддитивное производство (3D-печать): быстрое создание прототипов нестандартных конструкций.

Заключение

Производство клеммных колодок — это высокотехнологичный процесс, сочетающий в себе материаловедение, прецизионную механическую обработку и строгий контроль качества. От литья пластмасс под давлением до современной гальваники — каждый шаг обеспечивает надежность в сложных условиях эксплуатации.

По мере развития технологий более инновационные, экологичные и эффективные клеммные колодки будут продолжать формировать будущее электрических соединений.

Клеммная колодка представляет собой компактное изолированное основание с металлическими контактами, позволяющее зажимать, соединять и распределять проводники без пайки. Если вы когда-либо подключали питание к приводу, подключали выводы датчиков к контроллеру или подключали полевые провода к печатной плате, вы это использовали. Понимание того, что такое термин

Для инженера очень важно выбирать всемирно признанные клеммные колодки премиум-класса следующих производителей: Phoenix Contact, WAGO, Weidmüller, Eaton, Molex, Amphenol, Harting и Shanye Electronics (дочерняя компания Kefa Electronics). Эти лидеры отрасли в совокупности доминируют на рынке $4,6.

В этой статье рассматриваются технические характеристики пружинных и вставных клемм, а также преимущества и недостатки этих технологий, когда речь идет о методах установки, вводе в эксплуатацию, занимаемой площади и разрешении для рынка Северной Америки. Зачем нам нужна пружинная клеммная колодка?

Правильное подключение клеммной колодки является фундаментальным навыком электромонтажных работ, обеспечивающим безопасные и надежные соединения. Эта статья поможет вам понять основные этапы: от подготовки проводов до их правильного закрепления в различных типах клеммных колодок. СодержаниеЧто такое клеммные колодки?R

Что такое клеммная колодка? Клеммная колодка, также известная как соединительная клемма, представляет собой модульный блок, используемый в электрических и электронных системах для подключения и закрепления электрических проводов или кабелей. Он служит удобным и организованным способом выполнения электрических соединений, будь то распределение электроэнергии, сигнализация.

Терминальная электроника является ключевой точкой, в которой заканчивается проводник электронного компонента, устройства или сети. Терминал также может относиться к электрическому разъему в этой конечной точке, действующему как многоразовый интерфейс для проводника и создающему точку, где могут быть подключены внешние цепи.