Visualizações: 98 Autor: Editor de sites Publicar Tempo: 2025-05-04 Origem: Site

Fabricação de blocos de terminal: de matérias -primas ao produto acabado

Fabricação de blocos de terminal: de matérias -primas ao produto acabado

Introdução

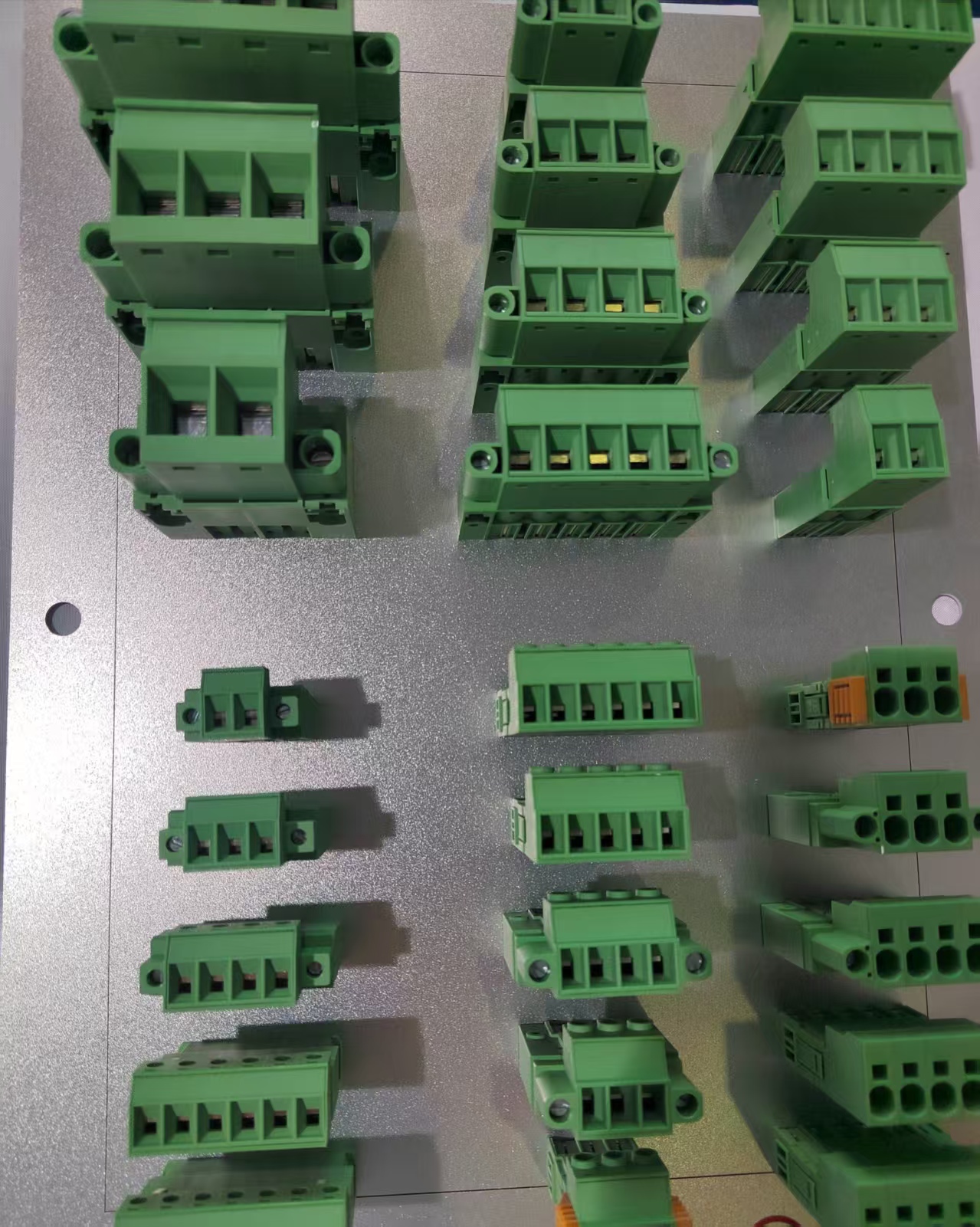

Os blocos terminais são componentes essenciais em sistemas elétricos , garantindo conexões seguras e confiáveis. Seu processo de fabricação envolve engenharia de precisão, ciência do material e controle rigoroso da qualidade. Este artigo explora a produção passo a passo de blocos terminais, cobrindo materiais importantes, técnicas de fabricação e teste de qualidade para garantir durabilidade e desempenho.

H1: Materiais -chave na produção de blocos terminais

O desempenho de um bloco de terminal depende muito dos materiais utilizados.

Os fabricantes selecionam materiais com base na condutividade elétrica, força mecânica e resistência ambiental.

H2: Materiais isolantes O alojamento externo de um bloco terminal deve ser não condutor, resistente ao calor e durável. Os materiais comuns incluem :

Polietileno (PE)

Vantagens: baixo custo, boa resistência à umidade.

APLICAÇÕES: blocos de terminais de baixa tensão.

Polipropileno (PP)

Vantagens: maior resistência ao calor (até 100 ° C) e melhor resistência mecânica.

Aplicações: blocos de terminais industriais e automotivos.

Poliamida (PA/Nylon)

Vantagens: Excelente retardação de chama e resistência de alta temperatura.

Aplicações: Aplicações críticas de alto desempenho e segurança de incêndio.

H2: Materiais condutores As peças condutivas internas devem garantir baixa resistência e resistência à corrosão.

Cobre (Cu)

Vantagens: alta condutividade, fácil de máquina.

Alias padrão: latão (Cu-ZN), bronze de fósforo (Cu-sn-p).

Alumínio (AL)

Vantagens: leve, econômico.

Limitações: menor condutividade do que o cobre, propenso a oxidação.

Classificação e revestimentos

O revestimento de estanho (SN): evita a oxidação e melhora a soldação.

Gold (Au) Plating: Usado em aplicações de alta confiabilidade (por exemplo, aeroespacial).

H1: Processo de fabricação de precisão

H2: Etapa 1 - Design de molde e moldagem de injeção Design de moldes:

O software CAD/CAM projeta moldes para caixas de plástico.

A ferramenta de precisão garante tolerâncias apertadas (± 0,05 mm).

Moldagem de injeção:

Pellets de plástico são derretidos e injetados em moldes.

O resfriamento e a ejeção produzem o alojamento final.

H2: Etapa 2 - Processo de estampagem e estampagem de metal:

As folhas de cobre/alumínio são perfuradas em formas precisas.

As matrizes progressivas permitem a formação de vários estágios.

Flexão e montagem:

Peças de metal são dobradas em formas finais (por exemplo, placas de aperto).

Alguns designs requerem moldagem de inserção (peças de metal incorporadas em plástico).

H2: Etapa 3 - Eletroplatação e tratamento de superfície para melhorar a durabilidade, as peças condutivas são submetidas:

Eletroplatação de três camadas (Ni-Sn-Cu):

Níquel (NI): camada base para adesão.

Cobre (Cu): aumenta a condutividade.

TIN (SN): Evita a oxidação.

Revestimentos alternativos:

Prata (AG): Alta condutividade para terminais de potência.

Ouro (Au): usado em aplicativos de alta frequência.

H1: Controle e teste de qualidade Todo bloco de terminais passa por testes rígidos para atender aos padrões do setor (UL, IEC, ROHS).

H2: Teste de força de força mecânica Teste de força de tração: Este teste mede a força de retenção do fio (por exemplo, 50N mínimo para terminais industriais).

Teste de vibração e choque: garante estabilidade em aplicações automotivas/aeroespaciais.

H2: Teste de desempenho de desempenho elétrico Teste de resistência ao contato: garante baixa resistência (<5mΩ para terminais de alta corrente).

Teste de força dielétrica: verifica o isolamento em altas tensões (por exemplo, 2,5kV por 1 minuto).

H2: Ciclismo de temperatura do teste ambiental e de durabilidade: Este teste expõe terminais a calor/frio extremo (-40 ° C a +125 ° C).

Teste de pulverização de sal: avalia a resistência à corrosão (por exemplo, 500 horas para aplicações marítimas).

H1: Tendências futuras no bloco de terminais

Materiais ecológicos: plásticos de base biológica, revestimento sem chumbo.

Fabricação aditiva (impressão 3D): Prototipagem rápida de designs personalizados.

Conclusão

A fabricação de blocos de terminal é um processo altamente projetado, combinando ciência de materiais, usinagem de precisão e verificações rigorosas de qualidade. Desde moldagem por injeção plástica até eletroplaca avançada, cada etapa garante confiabilidade em aplicações exigentes.

À medida que a tecnologia evolui, os blocos terminais mais inovadores, mais verdes e mais eficientes continuarão a moldar o futuro da conectividade elétrica.

Este artigo abrange os recursos técnicos dos terminais carregados de mola e push-in, e as vantagens e as desvantagens dessas tecnologias quando se trata de práticas de instalação, comissionamento, pegada e autorização para o mercado norte-americano. Por que precisamos de bloco de terminal de primavera?

A fiação de um bloco terminal corretamente é uma habilidade fundamental no trabalho elétrico, garantindo conexões seguras e confiáveis. Este artigo ajudará você a entender as etapas essenciais, desde a preparação de seus fios até a proteção deles adequadamente em vários tipos de blocos de terminal. Contenthe o que são blocos terminais?

O que é o bloco de terminal do terminal? Bloco de terminal, também conhecido como terminal de conexão, é um bloco modular usado em sistemas elétricos e eletrônicos para conectar e proteger fios ou cabos elétricos. Serve como uma maneira conveniente e organizada de fazer conexões elétricas, seja para distribuição de energia, SIG

Terminal Electronics é o ponto principal em que um condutor de um componente, dispositivo ou rede eletrônico chega ao fim. O terminal também pode se referir a um conector elétrico nesse endpoint, agindo como interface reutilizável a um condutor e criando um ponto em que os circuitos externos podem ser conectados

Os conectores de mola, também conhecidos como conectores com mola ou pinos de Pogo, são conectores elétricos que usam contatos com mola para estabelecer uma conexão elétrica temporária. Esses conectores são comumente usados em aplicações onde são necessárias conexões e desconexões repetidas, como em

Os blocos de terminais PCB são componentes eletrônicos vitais em muitos sistemas de aplicações eletrônicas, permitindo conexões seguras e confiáveis entre placas de PCB de circuito impresso e fios externos. Esses blocos terminais estão disponíveis em uma variedade de tamanhode gabin terminal Tipo de gabinete giratório Bom fornecedor, enconipo de gabinete giratório Bom fornecedor, enconloco terminal Tipo de gabinete giratório Bom fornecedor, encontre detalhes completos sobre o atacado KF2EDGKDRP-7.62 CONECTOR TERMINAL CONECTOR TIPO PROBLEMA DE BOM FORNECIMTOR TERMINAL SHANECHECTOR, Bloqueio de terminal flugable, blocos de fênix de fênix-Shanghai