Vistas: 98 Autor: Editor del sitio Hora de publicación: 2025-05-04 Origen: Sitio

Fabricación de bloques de terminales: desde la materia prima hasta el producto terminado

Fabricación de bloques de terminales: desde la materia prima hasta el producto terminado

Introducción

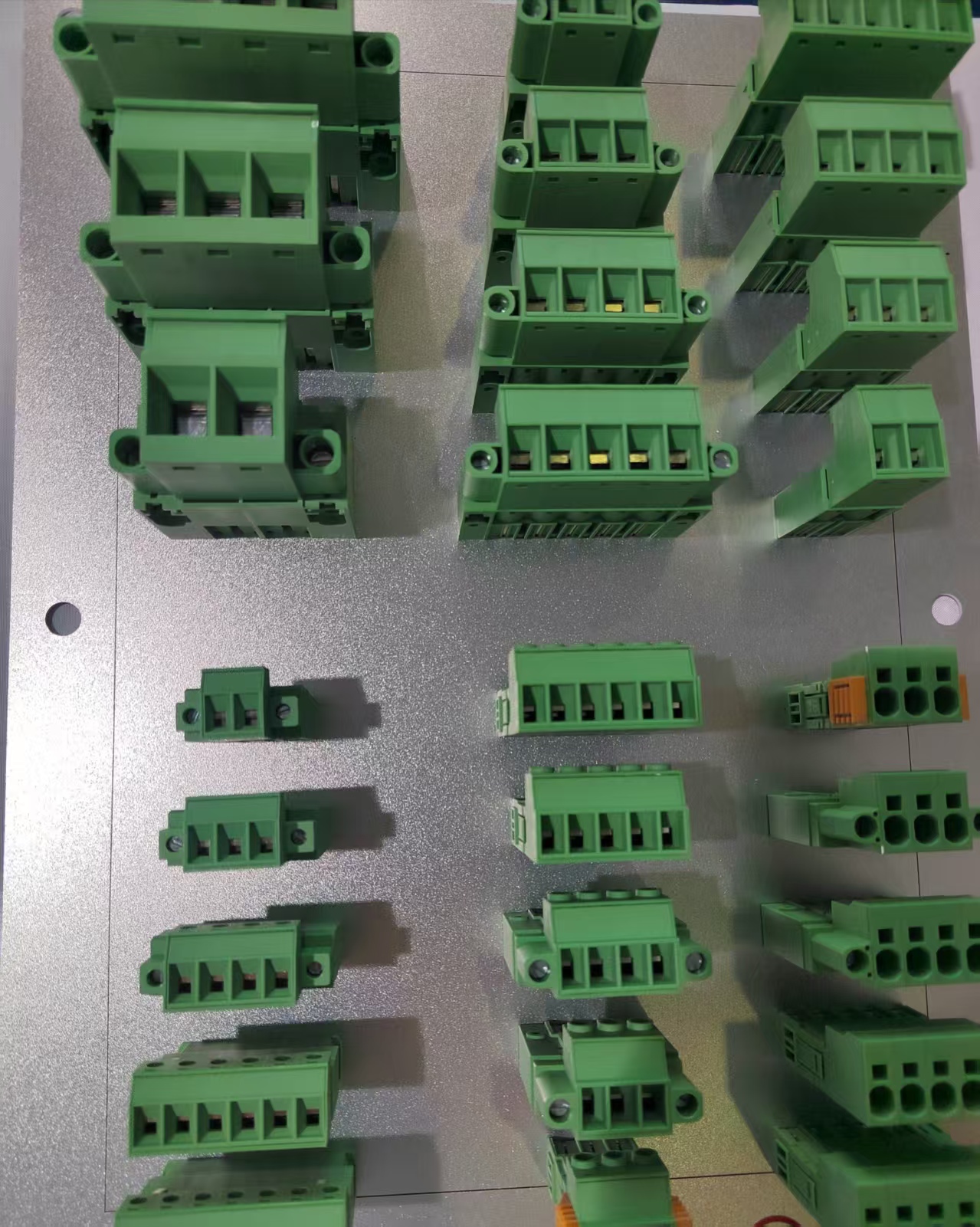

Los bloques de terminales son componentes esenciales en los sistemas eléctricos , ya que garantizan conexiones seguras y confiables. Su proceso de fabricación implica ingeniería de precisión, ciencia de materiales y un riguroso control de calidad. Este artículo explora la producción paso a paso de bloques de terminales y abarca materiales clave, técnicas de fabricación y pruebas de calidad para garantizar la durabilidad y el rendimiento.

H1: Materiales clave en la producción de bloques de terminales

El rendimiento de un bloque de terminales depende en gran medida de los materiales utilizados.

Los fabricantes seleccionan materiales basándose en la conductividad eléctrica, la resistencia mecánica y la resistencia ambiental.

H2: Materiales aislantes La carcasa exterior de un bloque de terminales debe ser no conductora, resistente al calor y duradera. Los materiales comunes incluyen :

Polietileno (PE)

Ventajas: Bajo costo, buena resistencia a la humedad.

Aplicaciones: Bornas de baja tensión.

Polipropileno (PP)

Ventajas: Mayor resistencia al calor (hasta 100°C) y mejor resistencia mecánica.

Aplicaciones: Bloques de terminales industriales y automotrices.

Poliamida (PA/Nailon)

Ventajas: Excelente retardo de llama y resistencia a altas temperaturas.

Aplicaciones: Aplicaciones críticas de alto rendimiento y seguridad contra incendios.

H2: Materiales conductores Las piezas conductoras internas deben garantizar una baja resistencia y resistencia a la corrosión.

Cobre (Cu)

Ventajas: Alta conductividad, fácil de mecanizar.

Aleaciones Estándar: Latón (Cu-Zn), Bronce Fósforo (Cu-Sn-P).

Aluminio (Al)

Ventajas: Ligero, rentable.

Limitaciones: Menor conductividad que el cobre, propenso a la oxidación.

Revestimientos y revestimientos

Recubrimiento de estaño (Sn): Previene la oxidación y mejora la soldabilidad.

Chapado en oro (Au): se utiliza en aplicaciones de alta confiabilidad (por ejemplo, aeroespacial).

H1: Proceso de fabricación de precisión

H2: Paso 1 – Diseño de molde y diseño de molde de moldeo por inyección:

El software CAD/CAM diseña moldes para carcasas de plástico.

Las herramientas de precisión garantizan tolerancias estrictas (±0,05 mm).

Moldeo por inyección:

Los gránulos de plástico se funden y se inyectan en moldes.

El enfriamiento y la expulsión producen la carcasa final.

H2: Paso 2 – Proceso de estampado y estampado de metal:

Las láminas de cobre/aluminio se perforan para darles formas precisas.

Los troqueles progresivos permiten el conformado en varias etapas.

Doblado y ensamblaje:

Las piezas metálicas se doblan hasta darles formas finales (por ejemplo, placas de sujeción).

Algunos diseños requieren molduras de inserción (piezas metálicas incrustadas en plástico).

H2: Paso 3: Galvanoplastia y tratamiento de superficies Para mejorar la durabilidad, las piezas conductoras se someten a:

Galvanoplastia de tres capas (Ni-Sn-Cu):

Níquel (Ni): Capa base para adhesión.

Cobre (Cu): Mejora la conductividad.

Estaño (Sn): Previene la oxidación.

Recubrimientos alternativos:

Plata (Ag): Alta conductividad para terminales de potencia.

Oro (Au): Utilizado en aplicaciones de alta frecuencia.

H1: Control de calidad y pruebas Cada bloque de terminales se somete a pruebas estrictas para cumplir con los estándares de la industria (UL, IEC, RoHS).

H2: Prueba de resistencia mecánica Prueba de fuerza de extracción: esta prueba mide la resistencia de retención del cable (p. ej., 50 N mínimo para terminales industriales).

Pruebas de vibración y choque: garantiza la estabilidad en aplicaciones automotrices/aeroespaciales.

H2: Prueba de rendimiento eléctrico Prueba de resistencia de contacto: Garantiza una baja resistencia (<5 mΩ para terminales de alta corriente).

Prueba de rigidez dieléctrica: comprueba el aislamiento a altos voltajes (p. ej., 2,5 kV durante 1 minuto).

H2: Pruebas ambientales y de durabilidad Ciclos de temperatura: esta prueba expone los terminales a calor/frío extremos (-40 °C a +125 °C).

Prueba de niebla salina: Evalúa la resistencia a la corrosión (p. ej., 500 horas para aplicaciones marinas).

H1: Tendencias futuras en bloques de terminales

Materiales ecológicos: plásticos de base biológica, revestimiento sin plomo.

Fabricación Aditiva (Impresión 3D): Creación rápida de prototipos de diseños personalizados.

Conclusión

La fabricación de bloques de terminales es un proceso de alta ingeniería que combina ciencia de materiales, mecanizado de precisión y controles de calidad estrictos. Desde el moldeo por inyección de plástico hasta la galvanoplastia avanzada, cada paso garantiza la confiabilidad en aplicaciones exigentes.

A medida que la tecnología evolucione, bloques de terminales más innovadores, más ecológicos y más eficientes seguirán dando forma al futuro de la conectividad eléctrica.

Un bloque de terminales es una base compacta y aislada con contactos metálicos que le permite sujetar, unir y distribuir conductores sin soldar. Si alguna vez enrutaste energía a un variador, llevaste cables de sensores a un controlador o entregaste cableado de campo a una PCB, has usado uno. Entendiendo qué es un término

Como ingeniero, es muy importante elegir bloques de terminales premium reconocidos a nivel mundial. Estos fabricantes son los siguientes: Phoenix Contact, WAGO, Weidmüller, Eaton, Molex, Amfenol, Harting y Shanye Electronics (subsidiaria de Kefa Electronics). Estos líderes de la industria dominan colectivamente el precio de 4,6 dólares.

Este artículo cubre las características técnicas de los terminales de resorte y push-in, y las ventajas y desventajas de estas tecnologías en lo que respecta a prácticas de instalación, puesta en servicio, espacio y autorización para el mercado norteamericano. ¿Por qué necesitamos un bloque de terminales de resorte?

Cablear correctamente un bloque de terminales es una habilidad fundamental en trabajos eléctricos, garantizando conexiones seguras y confiables. Este artículo le ayudará a comprender los pasos esenciales, desde preparar los cables hasta asegurarlos adecuadamente dentro de varios tipos de bloques de terminales. Contenido ¿Qué son los bloques de terminales? R

¿Qué es un bloque de terminales? El bloque de terminales, también conocido como terminal de conexión, es un bloque modular que se utiliza en sistemas eléctricos y electrónicos para conectar y asegurar alambres o cables eléctricos. Sirve como una forma cómoda y organizada de realizar conexiones eléctricas, ya sea para distribución de energía, señal.

La electrónica terminal es el punto clave en el que finaliza un conductor de un componente, dispositivo o red electrónico. Terminal también puede referirse a un conector eléctrico en este punto final, que actúa como interfaz reutilizable para un conductor y crea un punto donde se pueden conectar circuitos externos.