Visualizzazioni: 98 Autore: Editor del sito Orario di pubblicazione: 2025-05-04 Origine: Sito

Produzione di morsettiere: dalle materie prime al prodotto finito

Produzione di morsettiere: dalle materie prime al prodotto finito

Introduzione

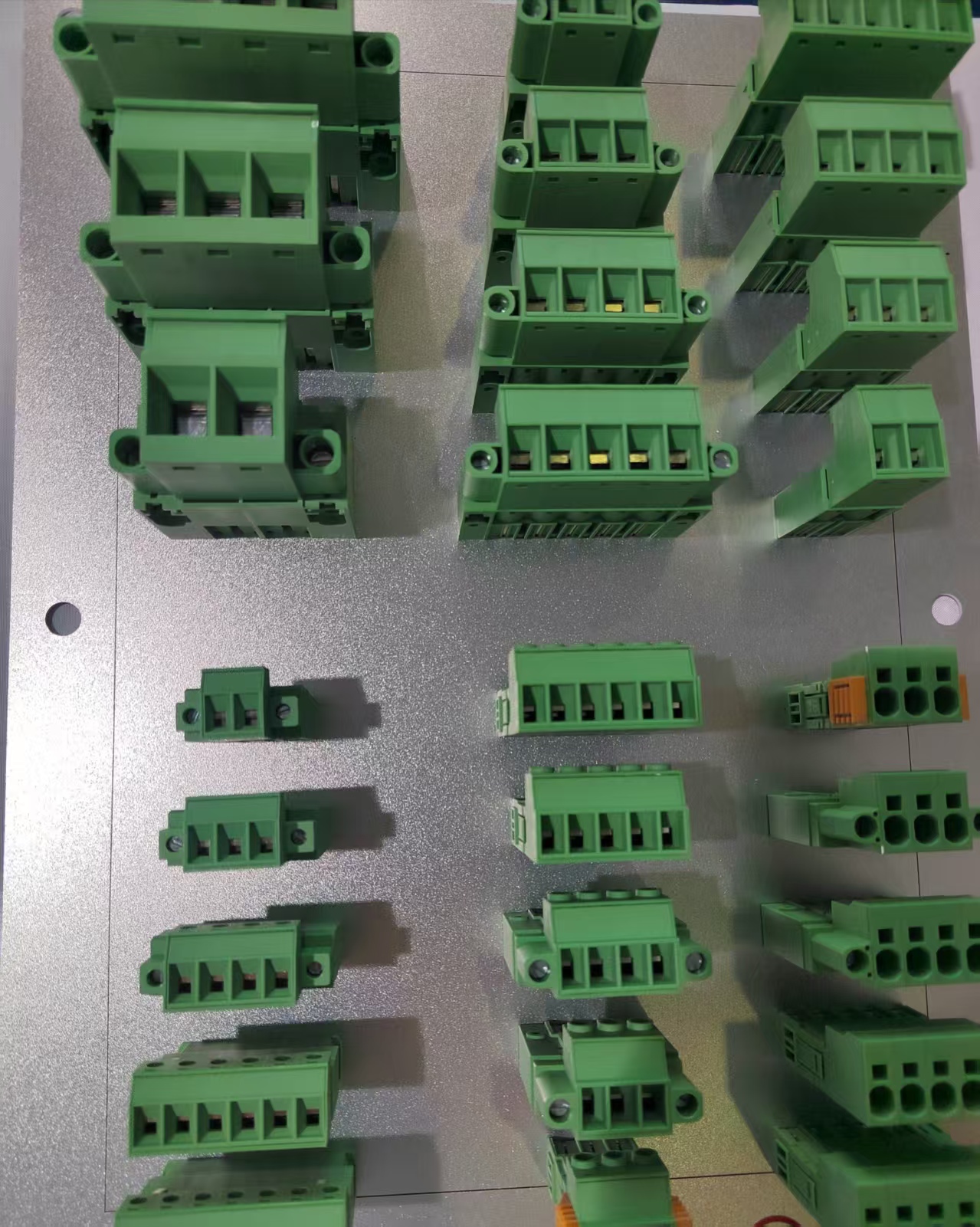

Le morsettiere sono componenti essenziali negli impianti elettrici , garantendo connessioni sicure e affidabili. Il loro processo di produzione prevede ingegneria di precisione, scienza dei materiali e un rigoroso controllo di qualità. Questo articolo esplora la produzione passo dopo passo delle morsettiere, coprendo i materiali chiave, le tecniche di produzione e i test di qualità per garantire durata e prestazioni.

H1: Materiali chiave nella produzione di morsettiere

Le prestazioni di una morsettiera dipendono fortemente dai materiali utilizzati.

I produttori selezionano i materiali in base alla conduttività elettrica, alla resistenza meccanica e alla resistenza ambientale.

H2: Materiali isolanti L'involucro esterno di una morsettiera deve essere non conduttivo, resistente al calore e durevole. I materiali comuni includono :

Polietilene (PE)

Vantaggi: Basso costo, buona resistenza all'umidità.

Applicazioni: Morsettiere a bassa tensione.

Polipropilene (PP)

Vantaggi: Maggiore resistenza al calore (fino a 100°C) e migliore resistenza meccanica.

Applicazioni: Morsettiere industriali e automobilistiche.

Poliammide (PA/Nylon)

Vantaggi: Eccellente ritardo di fiamma e resistenza alle alte temperature.

Applicazioni: applicazioni ad alte prestazioni e critiche per la sicurezza antincendio.

H2: Materiali conduttivi Le parti conduttive interne devono garantire bassa resistenza e resistenza alla corrosione.

Rame (Cu)

Vantaggi: Alta conduttività, facile da lavorare.

Leghe standard: Ottone (Cu-Zn), Bronzo fosforoso (Cu-Sn-P).

Alluminio (Al)

Vantaggi: leggero, economico.

Limitazioni: conduttività inferiore rispetto al rame, soggetto a ossidazione.

Placcatura e rivestimenti

Placcatura in stagno (Sn): previene l'ossidazione e migliora la saldabilità.

Placcatura in oro (Au): utilizzata in applicazioni ad alta affidabilità (ad esempio, aerospaziale).

H1: Processo di produzione di precisione

H2: Fase 1 – Progettazione dello stampo e progettazione dello stampo per stampaggio a iniezione:

Il software CAD/CAM progetta stampi per alloggiamenti in plastica.

Gli utensili di precisione garantiscono tolleranze strette (±0,05 mm).

Stampaggio ad iniezione:

I pellet di plastica vengono fusi e iniettati negli stampi.

Il raffreddamento e l'espulsione producono l'alloggiamento finale.

H2: Fase 2 – Processo di stampaggio e formatura dei metalli:

Le lamiere di rame/alluminio vengono punzonate in forme precise.

Gli stampi progressivi consentono la formatura in più fasi.

Piegatura e assemblaggio:

Le parti metalliche vengono piegate nelle forme finali (ad esempio, piastre di bloccaggio).

Alcuni progetti richiedono lo stampaggio a inserto (parti metalliche incorporate nella plastica).

H2: Fase 3 – Galvanotecnica e trattamento superficiale Per aumentare la durata, le parti conduttrici vengono sottoposte a:

Galvanotecnica a tre strati (Ni-Sn-Cu):

Nichel (Ni): strato di base per l'adesione.

Rame (Cu): migliora la conduttività.

Stagno (Sn): previene l'ossidazione.

Rivestimenti alternativi:

Argento (Ag): alta conduttività per terminali di potenza.

Oro (Au): utilizzato in applicazioni ad alta frequenza.

H1: Controllo qualità e test Ogni morsettiera è sottoposta a severi test per soddisfare gli standard del settore (UL, IEC, RoHS).

H2: Test di resistenza meccanica Test di forza di estrazione: questo test misura la resistenza di ritenzione del cavo (ad esempio, minimo 50 N per terminali industriali).

Test di vibrazioni e urti: garantisce stabilità nelle applicazioni automobilistiche/aerospaziali.

H2: Test delle prestazioni elettriche Test della resistenza dei contatti: garantisce una bassa resistenza (<5 mΩ per terminali ad alta corrente).

Test di rigidità dielettrica: verifica l'isolamento ad alte tensioni (ad esempio, 2,5 kV per 1 minuto).

H2: test ambientali e di durata Cicli di temperatura: questo test espone i terminali a caldo/freddo estremi (da -40°C a +125°C).

Test in nebbia salina: valuta la resistenza alla corrosione (ad esempio, 500 ore per applicazioni marine).

H1: Tendenze future nella morsettiera

Produzione di morsettiere intelligenti: sensori integrati per il monitoraggio in tempo reale.

Materiali ecologici: plastica a base biologica, placcatura senza piombo.

Produzione additiva (stampa 3D): prototipazione rapida di progetti personalizzati.

Conclusione

La produzione di morsettiere è un processo altamente ingegnerizzato, che combina scienza dei materiali, lavorazione meccanica di precisione e rigorosi controlli di qualità. Dallo stampaggio a iniezione della plastica alla galvanica avanzata, ogni passaggio garantisce affidabilità in applicazioni impegnative.

Con l’evolversi della tecnologia, morsettiere più innovative, più ecologiche e più efficienti continueranno a plasmare il futuro della connettività elettrica.

Una morsettiera è una base compatta e isolata con contatti metallici che consente di serrare, unire e distribuire i conduttori senza saldatura. Se hai mai instradato l'alimentazione a un'unità, portato i cavi del sensore in un controller o passato il cablaggio sul campo a un PCB, ne hai utilizzato uno. Capire cos'è un termine

In qualità di ingegnere, è molto importante scegliere morsettiere premium riconosciute a livello mondiale, tra cui i seguenti produttori: Phoenix Contact, WAGO, Weidmüller, Eaton, Molex, Amphenol, Harting e Shanye Electronics (filiale di Kefa Electronics). Questi leader del settore dominano collettivamente il prezzo da 4,6 dollari

Questo articolo tratta le caratteristiche tecniche dei terminali a molla e push-in, nonché i vantaggi e gli svantaggi di queste tecnologie in termini di pratiche di installazione, messa in servizio, ingombro e autorizzazione per il mercato nordamericano. Perché abbiamo bisogno della morsettiera a molla?

Cablare correttamente una morsettiera è un'abilità fondamentale nei lavori elettrici, garantendo connessioni sicure e affidabili. Questo articolo ti aiuterà a comprendere i passaggi essenziali, dalla preparazione dei cavi al loro corretto fissaggio all'interno dei vari tipi di morsettiere.ContenutoCosa sono le morsettiere?R

Che cos'è la morsettiera? La morsettiera, nota anche come terminale di connessione, è un blocco modulare utilizzato nei sistemi elettrici ed elettronici per collegare e fissare fili o cavi elettrici. Serve come un modo comodo e organizzato per effettuare collegamenti elettrici, sia per la distribuzione dell'energia, sig

L'elettronica terminale è il punto chiave in cui termina un conduttore di un componente, dispositivo o rete elettronica. Il terminale può anche riferirsi a un connettore elettrico in questo punto finale, che funge da interfaccia riutilizzabile per un conduttore e crea un punto in cui è possibile collegare circuiti esterni