Aufrufe: 98 Autor: Site-Editor Veröffentlichungszeit: 04.05.2025 Herkunft: Website

Herstellung von Klemmenblöcken: Vom Rohmaterial zum fertigen Produkt

Herstellung von Klemmenblöcken: Vom Rohmaterial zum fertigen Produkt

Einführung

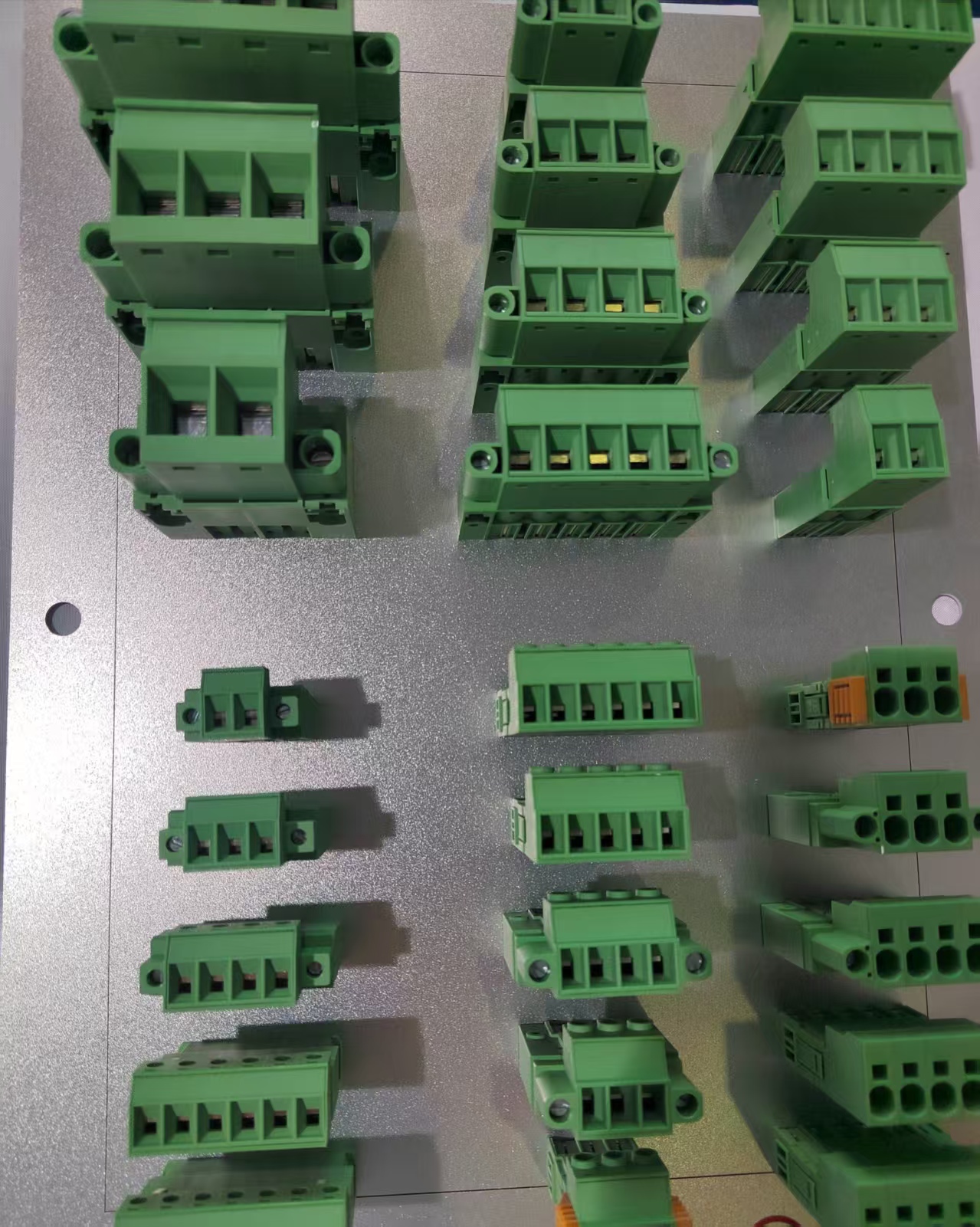

Reihenklemmen sind wesentliche Komponenten in elektrischen Systemen und sorgen für sichere und zuverlässige Verbindungen. Ihr Herstellungsprozess umfasst Präzisionstechnik, Materialwissenschaft und strenge Qualitätskontrolle. In diesem Artikel wird die schrittweise Herstellung von Anschlussblöcken erläutert, wobei wichtige Materialien, Herstellungstechniken und Qualitätsprüfungen behandelt werden, um Haltbarkeit und Leistung sicherzustellen.

H1: Schlüsselmaterialien in der Reihenklemmenproduktion

Die Leistung einer Reihenklemme hängt stark von den verwendeten Materialien ab.

Hersteller wählen Materialien basierend auf elektrischer Leitfähigkeit, mechanischer Festigkeit und Umweltbeständigkeit aus.

H2: Isoliermaterialien Das Außengehäuse einer Reihenklemme muss nicht leitend, hitzebeständig und langlebig sein. Zu den gängigen Materialien gehören :

Polyethylen (PE)

Vorteile: Geringe Kosten, gute Feuchtigkeitsbeständigkeit.

Anwendungen: Niederspannungsklemmenblöcke.

Polypropylen (PP)

Vorteile: Höhere Hitzebeständigkeit (bis 100°C) und bessere mechanische Festigkeit.

Anwendungen: Industrie- und Automobilklemmenblöcke.

Polyamid (PA/Nylon)

Vorteile: Hervorragende Flammhemmung und Hochtemperaturbeständigkeit.

Anwendungen: Hochleistungs- und brandschutzkritische Anwendungen.

H2: Leitfähige Materialien Die inneren leitfähigen Teile müssen einen geringen Widerstand und Korrosionsbeständigkeit gewährleisten.

Kupfer (Cu)

Vorteile: Hohe Leitfähigkeit, einfache Bearbeitbarkeit.

Standardlegierungen: Messing (Cu-Zn), Phosphorbronze (Cu-Sn-P).

Aluminium (Al)

Vorteile: Leicht, kostengünstig.

Einschränkungen: Geringere Leitfähigkeit als Kupfer, anfällig für Oxidation.

Beschichtungen und Beschichtungen

Zinn (Sn)-Beschichtung: Verhindert Oxidation und verbessert die Lötbarkeit.

Gold (Au)-Beschichtung: Wird in Anwendungen mit hoher Zuverlässigkeit verwendet (z. B. Luft- und Raumfahrt).

H1: Präzisionsfertigungsprozess

H2: Schritt 1 – Formdesign und Spritzgussformdesign:

CAD/CAM-Software entwirft Formen für Kunststoffgehäuse.

Präzisionswerkzeuge gewährleisten enge Toleranzen (±0,05 mm).

Spritzguss:

Kunststoffpellets werden geschmolzen und in Formen gespritzt.

Durch Abkühlen und Auswerfen entsteht das endgültige Gehäuse.

H2: Schritt 2 – Metallstanzen und -formen Stanzprozess:

Kupfer-/Aluminiumbleche werden in präzise Formen gestanzt.

Folgeverbundwerkzeuge ermöglichen eine mehrstufige Umformung.

Biegen und Zusammenbauen:

Metallteile werden in endgültige Formen gebogen (z. B. Klemmplatten).

Einige Designs erfordern ein Umspritzen (in Kunststoff eingebettete Metallteile).

H2: Schritt 3 – Galvanisierung und Oberflächenbehandlung Um die Haltbarkeit zu erhöhen, werden leitende Teile folgenden Prozessen unterzogen:

Dreischichtige Galvanisierung (Ni-Sn-Cu):

Nickel (Ni): Grundschicht für die Haftung.

Kupfer (Cu): Verbessert die Leitfähigkeit.

Zinn (Sn): Verhindert Oxidation.

Alternative Beschichtungen:

Silber (Ag): Hohe Leitfähigkeit für Stromanschlüsse.

Gold (Au): Wird in Hochfrequenzanwendungen verwendet.

H1: Qualitätskontrolle und Tests Jeder Klemmenblock wird strengen Tests unterzogen, um den Industriestandards (UL, IEC, RoHS) zu entsprechen.

H2: Prüfung der mechanischen Festigkeit, Prüfung der Auszugskraft: Dieser Test misst die Haltekraft des Drahtes (z. B. mindestens 50 N für Industrieklemmen).

Vibrations- und Stoßprüfungen: Gewährleistet Stabilität in Automobil-/Luft- und Raumfahrtanwendungen.

H2: Prüfung der elektrischen Leistung. Kontaktwiderstandsprüfung: Gewährleistet einen niedrigen Widerstand (<5 mΩ für Hochstromklemmen).

Spannungsfestigkeitstest: Überprüft die Isolierung bei hohen Spannungen (z. B. 2,5 kV für 1 Minute).

H2: Umwelt- und Haltbarkeitstests, Temperaturwechsel: Bei diesem Test werden Anschlüsse extremer Hitze/Kälte (-40 °C bis +125 °C) ausgesetzt.

Salzsprühtest: Bewertet die Korrosionsbeständigkeit (z. B. 500 Stunden für Marineanwendungen).

H1: Zukünftige Trends bei Reihenklemmen

Herstellung intelligenter Reihenklemmen: Integrierte Sensoren für Echtzeitüberwachung.

Umweltfreundliche Materialien: Biobasierte Kunststoffe, bleifreie Beschichtung.

Additive Fertigung (3D-Druck): Rapid Prototyping von kundenspezifischen Designs.

Abschluss

Die Herstellung von Klemmenblöcken ist ein hochentwickelter Prozess, der Materialwissenschaft, Präzisionsbearbeitung und strenge Qualitätskontrollen kombiniert. Vom Kunststoffspritzguss bis zur fortschrittlichen Galvanisierung gewährleistet jeder Schritt Zuverlässigkeit in anspruchsvollen Anwendungen.

Mit der Weiterentwicklung der Technologie werden innovativere, umweltfreundlichere und effizientere Anschlussklemmenblöcke weiterhin die Zukunft der elektrischen Konnektivität prägen.

Ein Klemmenblock ist eine kompakte, isolierte Basis mit Metallkontakten, mit der Sie Leiter ohne Löten anklemmen, verbinden und verteilen können. Wenn Sie schon einmal einen Antrieb mit Strom versorgt, Sensorkabel in eine Steuerung geführt oder die Feldverkabelung an eine Leiterplatte übergeben haben, haben Sie eines verwendet. Verstehen, was ein Begriff ist

Als Ingenieur ist es sehr wichtig, weltweit anerkannte Premium-Klemmenblöcke auszuwählen. Diese Hersteller sind unten aufgeführt: Phoenix Contact, WAGO, Weidmüller, Eaton, Molex, Amphenol, Harting und Shanye Electronics (Tochtergesellschaft von Kefa Electronics). Diese Branchenführer dominieren gemeinsam den 4,6-Dollar-Preis

In diesem Artikel werden die technischen Merkmale von Federkraft- und Steckklemmen sowie die Vor- und Nachteile dieser Technologien im Hinblick auf Installationspraktiken, Inbetriebnahme, Platzbedarf und Zulassung für den nordamerikanischen Markt behandelt. Warum brauchen wir einen Federklemmenblock?

Die korrekte Verkabelung einer Klemmenleiste ist eine grundlegende Fähigkeit bei Elektroarbeiten und gewährleistet sichere und zuverlässige Verbindungen. Dieser Artikel hilft Ihnen, die wesentlichen Schritte zu verstehen, von der Vorbereitung Ihrer Drähte bis zur ordnungsgemäßen Befestigung in verschiedenen Klemmenblocktypen.InhaltWas sind Klemmenblöcke?R

Was ist ein Klemmenblock? Klemmenblock, auch Anschlussklemme genannt, ist ein modularer Block, der in elektrischen und elektronischen Systemen zum Verbinden und Sichern elektrischer Drähte oder Kabel verwendet wird. Es dient als bequeme und organisierte Möglichkeit zum Herstellen elektrischer Verbindungen, sei es für die Stromverteilung, Sig

Die Terminal-Elektronik ist der entscheidende Punkt, an dem ein Leiter einer elektronischen Komponente, eines Geräts oder eines Netzwerks endet. Terminal kann sich auch auf einen elektrischen Anschluss an diesem Endpunkt beziehen, der als wiederverwendbare Schnittstelle zu einem Leiter fungiert und einen Punkt schafft, an dem externe Schaltkreise angeschlossen werden können